催化裂化(FCC)汽油作為我國成品汽油的主要調和組分,其硫含量直接影響車用汽油的清潔化水平。隨著國VI及更高標準的實施,對FCC汽油進行高效脫硫精制已成為煉油工業的關鍵技術挑戰。本文旨在綜述近年來催化裂化汽油脫硫精制技術的工程和技術研究發展,并探討其試驗與應用進展。

一、 主流脫硫技術概述

目前,工業應用與研究的脫硫技術主要分為加氫脫硫(HDS)與非加氫脫硫兩大類。

- 加氫脫硫技術:這是目前工業應用最廣泛的主流技術。其核心是通過催化加氫反應,將汽油中的硫化物(如硫醇、硫醚、噻吩及其衍生物)轉化為硫化氫(H?S)并脫除。技術路線主要包括選擇性加氫脫硫(如Prime-G+、CDHydro/CDHDS、RSDS)和深度加氫脫硫。前者旨在選擇性脫硫的最大程度地保留汽油辛烷值,但面臨烯烴飽和導致辛烷值損失的固有矛盾。后者脫硫徹底,但對辛烷值影響大,通常需配套異構化、重整等辛烷值恢復單元。工程研究的重點在于開發更高選擇性、更低反應苛刻度(如低溫低壓)的新型催化劑和反應器內構件優化。

- 非加氫脫硫技術:為規避烯烴飽和問題,非加氫路線受到廣泛研究。主要包括:

- 吸附脫硫:利用分子篩、金屬氧化物等吸附劑選擇性吸附含硫化合物。研究熱點在于開發高硫容、可再生、且對烯烴吸附弱的吸附材料,如改性分子篩、金屬有機框架(MOFs)材料等。該技術能耗低,但吸附劑再生和穩定性是工程化瓶頸。

- 萃取脫硫:利用離子液體、復合溶劑等選擇性萃取硫化物。關鍵在于開發高選擇性、低溶解損失、易再生的綠色溶劑體系。目前多處于中試或工業試驗階段。

- 氧化脫硫:將硫化物氧化為砜或亞砜(極性更強),再通過萃取或吸附分離。該技術條件溫和,但對氧化劑的選擇、成本及后續分離步驟的工程化要求較高。

- 烷基化脫硫:使噻吩類硫化物與烯烴發生烷基化反應,生成沸點更高的硫化物,再通過分餾分離。該技術能保留烯烴,但能耗較高,且對原料烯烴含量有要求。

二、 技術研究與試驗發展新趨勢

- 催化劑與材料創新:

- 加氫催化劑:研發重點從傳統的Co-Mo、Ni-Mo型向更高選擇性的新型活性相(如貴金屬、磷化物、氮化物)和載體(如具有擇形功能的介孔分子篩、TiO?-Al?O?復合載體)發展,旨在實現“深度脫硫、最小辛烷值損失”的目標。

- 吸附/催化材料:針對非加氫技術,開發具有特定孔徑和酸性位的納米多孔材料,以實現對噻吩類分子的尺寸與極性選擇性識別與轉化。

- 工藝耦合與流程優化:單一的脫硫技術往往難以同時滿足超低硫、保辛烷值、低成本的要求。因此,研究趨勢轉向工藝耦合,例如:

- 加氫與烷基化/異構化耦合:先進行緩和加氫脫除大部分硫和部分烯烴,再對剩余高辛烷值組分進行烷基化脫硫或異構化恢復辛烷值。

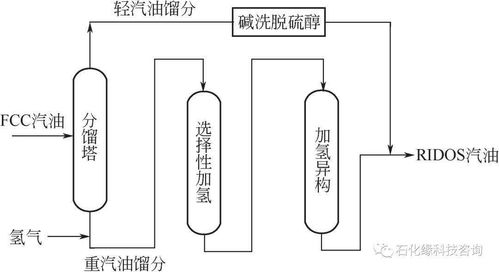

- 分級處理:根據汽油餾分中硫和烯烴的分布特點(通常高硫集中在重餾分,高烯烴集中在輕餾分),采用“輕重切割、區別處理”的策略,如只對重餾分進行深度加氫,對輕餾分采用堿洗或吸附等溫和方法,整體優化技術經濟性。

- 過程強化與智能化:

- 反應器工程:研究結構化催化劑、微反應器、超重力旋轉床等新型反應器,以強化傳質傳熱,提高反應效率,降低能耗。

- 過程模擬與優化:利用分子模擬、計算流體力學(CFD)和人工智能(AI)技術,從分子層面到反應器宏觀尺度進行過程模擬、催化劑設計與工藝優化,加速技術研發進程。

- 在線分析與控制:開發快速、精準的在線硫分析儀,結合先進過程控制(APC)系統,實現脫硫裝置的實時優化與精準操作。

三、 挑戰與展望

盡管技術不斷進步,催化裂化汽油脫硫仍面臨核心挑戰:在滿足日益嚴苛的硫含量標準(如<10 ppm)的前提下,如何經濟高效地解決脫硫與辛烷值保留之間的矛盾。未來研究與發展預計將集中在以下方向:

- 顛覆性催化材料:開發具有“擇形脫硫”功能或“氫轉移-脫硫”協同機制的新型催化劑,從根源上打破選擇性限制。

- 綠色低碳工藝:發展低氫耗、低能耗的非加氫或溫和加氫技術,減少碳足跡,適應煉廠綠色轉型需求。

- 全流程系統集成:將汽油脫硫單元置于全廠氫氣管理、能量集成和產品結構優化的全局中進行設計與優化,提升整體效益。

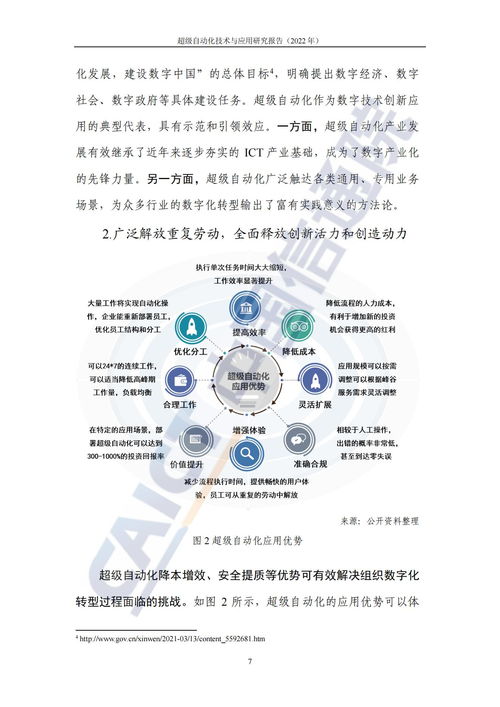

- 智能化工廠應用:深度融合數字孿生、大數據與AI技術,實現脫硫裝置的預測性維護、自主優化與安全高效運行。

催化裂化汽油脫硫精制技術正朝著更加高效、精準、綠色和智能的方向發展。持續的基礎研究、工程技術創新與工業試驗,是推動我國清潔油品升級和煉油行業高質量發展的關鍵動力。